经近四年攻坚克难,在我国重大装备制造业基地、首批新型工业化产业示范基地四川德阳,东方电气集团东方电机有限公司(下称“东方电机”)“大型清洁高效发电装备智能制造数字化车间建设项目”3月25日正式通过国家工信部专家组验收。顶着疫情重压,我国发电装备迎来了“未来工厂”。

生产效率提高48%,运营成本降低31.9%,产品研制周期缩短30.7%,产品不良品率降低20%,能源利用率提高57.3%。同时每年将为企业带来约1.5亿元的直接经济效益……这个数字化车间可不简单!

水平初显 打造数字化解决方案

走进东方电机新规划建设的数字化车间,车间入口大显示屏就吸引了人们的眼球。显示屏准确地报告着每台设备的生产情况和物料的状态,产品的质量检验结果也一目了然。整个车间干净整洁,机器繁忙的工作声有节奏的传来,偶尔会遇到一两个工人,在厂房确认设备加工情况。

验收组专家、西南交通大学机械工程学院副院长丁国富教授认为,该大型清洁高效发电设备智能制造新模式,针对线圈、冲片生产的工艺难点,形成了一套完整的数字化解决方案,实现了可应用可复制的示范效果。

“自动生产线避免了很多无效工作,节约生产时间和空间占用,更重要的是绝缘要求很高的冲片现在不经过人手,避免了汗渍导致锈蚀,冲片质量更有保障。”东方电机冲剪分厂定子组副组长肖鹏说,“原来定子生产线需要五个操作者,现在自动线只需要两三个人即可,而且生产现场的整洁度也比过去有了非常明显的改观。”

线圈分厂生产安全组副组长廖汝才对“信息化”感触更深。他告诉记者,自动生产线改变了过去水火电分开的资源组织架构,新的制造流程让设备资源、空间资源、人力资源利用率更高,原来13个生产班组已经减少到现在的7个;一个终端可以把生产计划信息、物料准备信息、技术规范要求等全部囊括,指导生产线上每个人员完成各自生产工作。

“数字化质量检测上把原来的实物卡内容放到现在的信息系统里,无纸化质量控制卡能够实现智能判定,从而有效防止人工操作错误,线圈质量得到大大提升。”廖汝才说。

不断革新 智能制造开启新模式

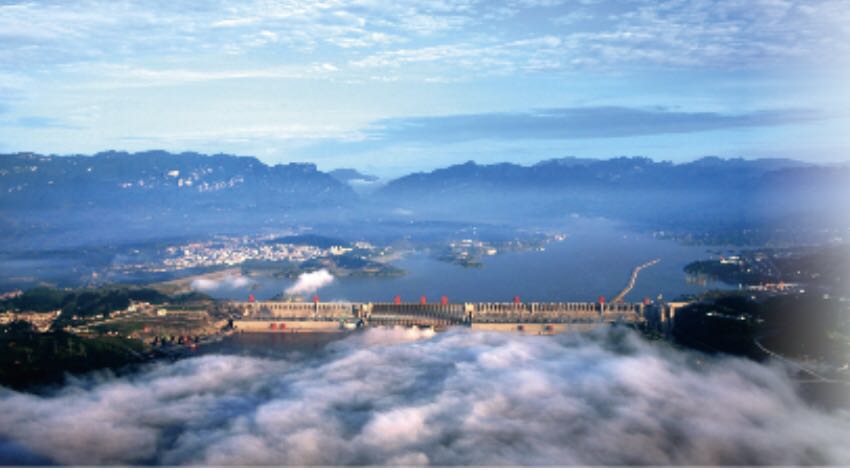

德阳是我国著名的“重装之都”。位于德阳的东方电机生产了全国发电设备总装机容量的30%,出口30多个国家和地区。在全国同行业中,东方电机率先选定大型清洁高效发电设备的共性核心零件——定子冲片、转子线圈、定子线圈作为智能制造新模式的突破点。这个选择并非偶然,铁芯和线圈被誉为发电机的“心脏”,其冲片和线圈制造属于企业核心产能,一直主要依赖手工作业加部分机械化方式,具有工序繁多等特点,是典型的离散型生产制造模式。

随着旧有模式已难以适应客户高品质、短周期、低成本的个性化需求,以数字化、智能化手段实现产品质量、成本和生产效率的提升成为必然选择。东方电机智能制造新模式专项总体投入超过2亿元,历时近四年,建成了一个协同制造平台,定子线圈、转子线圈及定子冲片三个数字化车间,打造数字化试验、典型件柔性制造、机器人集成应用等多个智能制造单元,项目综合应用指标全面超过国家工信部考核要求。

东方电机智能制造新模式,大批量采用国产核心关键装备,其自主研发的转子线圈铣孔自动流水线,模块化柔性化定子线圈生产车间,定子冲片全自动绿色制造车间,线圈、冲片、绝缘一体化数字检测平台等都是国内行业首家,共形成发明专利21项、实用新型专利14项、软件著作权4项、企业标准5项。

方兴未艾 深度融合智研体系

“智能制造是制造业未来发展的方向,东方电机不会停下建设的步伐。”东方电机智能制造项目成员刘伯兴说。

目前,东方电机正在制订智能制造数字化工厂建设2020-2025规划。东方电机数字化车间建设将进一步深入与完善,按照工业机器人专项规划,推进智能单元的应用、推进核心技术突破,为区块链应用发展提供安全可控的技术支撑。同时开展智能工厂的“驾驶舱”(数字中心)研究,挖掘设备运行数据、产品质量数据、产品运行数据,逐步实现管理数据、产品设计、制造数据的统一管理和展示,实现虚拟制造和物理生产深度融合的智能研制体系。

东方电机大型清洁高效发电装备智能制造数字化车间建设项目的成功建设,是中国装备智能制造建设的一个缩影。未来,中国重大核心装备制造建设的智能制造“未来工厂”有望如雨后春笋般蓬勃发展。